Copyright

© 2000-2015

LHERBAUDIERE

5 pages à l'impression

18 mars 2013

|

Copyright |

5 pages à l'impression |

|

version initiale 2002 | |

| dernière

mise à jour 18 mars 2013 |

| l'analyse

du problème |

||||

| le

quartz en temps réel |

||||

| mesure

en temps différé |

||||

| une collection d'icônes pour visiter tout le site | ||||

Ce chapitre est découpé en trois parties : mesure de l'épaisseur, caractérisations structurales et analyse de la composition qui en raison de leur longueur sont découpées en 4 fichiers.

Deux grandes familles de méthodes de mesure de l'épaisseur sont présentes sur le marché:La caractéristique essentielle d'une couche mince étant sa faible épaisseur, il parait légitime de préciser celle-ci en premier lieu. Ainsi que nous le verrons ultérieurement, les propriétés physiques d'une couche mince et tout particulièrement les propriétés de transport sont très fortement dépendantes de l'épaisseur, il importera donc de connaître celle-ci avec la plus grande précision possible.

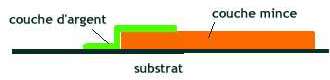

celles qui permettent la mesure en temps réel au moment de la fabricationEn pratique, il faut savoir que la notion d'épaisseur d'une couche mince n'est pas une notion simple. En effet, lorsqu'une couche est tellement mince qu'elle n'est plus continue, on conçoit aisément que la notion d'épaisseur puisse être très ambiguë. D'autre part, une couche mince peut souvent s'apparenter à une sorte d'éponge sur le plan structural, ce qui revient à dire qu'elle possède dans sa structure de nombreux trous constitués, soit de molécules de gaz occlus, soit de vide.

et celles qui font appel à des procédés en temps différé.

Les premières méthodes présentent évidemment l'avantage de permettre de déposer des couches d'épaisseur souhaitée, tandis que les secondes qui interviennent a posteriori ne le permettent évidemment pas.

soient les applications de la couche sont du type optique et alors c'est l'épaisseur optique qui sera le critère retenu,

soient les applications sont du type "électrique" et on utilisera plus volontiers pour l'information épaisseur la notion d'épaisseur équivalente en masse; c'est à dire l'épaisseur calculée en mesurant la masse de la couche et en considérant que sa densité est celle du matériau massif.

Ce qui, connaissant la superficie de la couche, permet de calculer une épaisseur équivalente parfois très différente de l'épaisseur optique. En effet l'épaisseur optique est nécessairement supérieure à celle calculée en admettant la densité du massif (et donc en omettant l'ensemble des défauts structurels précités). Ainsi par exemple, sur une couche mince réalisée dans des conditions de vide classique sur un substrat refroidi à l'azote liquide, l'écart entre l'épaisseur optique et celle équivalente calculée à partir de sa masse atteint un facteur deux, ce qui revient à dire que 50% du volume de la couche est constitué de vide ou de gaz..

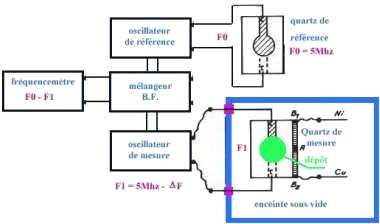

En effet, dès lors que l'épaisseur du dépôt reste faible, la variation de la fréquence de résonance d'un quartz, subissant, sur l'une de ses faces, un dépôt de quelque nature qu'il soit, est proportionnelle à la masse déposée selon la relation suivanteFig. quartz régulé en température récepteur de dépôt (noter que le cache délimitant le dépôt sur l'électrode circulaire a été oté pour visualiser l'électrode et le thermocouple permettant le contrôle en température du quartz. La résistance chauffante se situe dans le boitier en arrière du quartz et dans l'axe du foyer de la parabole associée au couvercle du boitier) Précisons que cette innovation a été développée dans le cadre d'un mémoire CNAM (cliquez pour en savoir plus)

oùF/F = - C m/M

F représente

la variation de la fréquence du quartz, F sa fréquence initiale,

m la masse du dépôt uniformément répartie sur la

surface vibrante du quartz, M la masse de la surface vibrante du quartz (à

ne pas confondre avec la masse totale du quartz), C est une constante dépendant

de la coupe du quartz et de son mode d'excitation.

F représente

la variation de la fréquence du quartz, F sa fréquence initiale,

m la masse du dépôt uniformément répartie sur la

surface vibrante du quartz, M la masse de la surface vibrante du quartz (à

ne pas confondre avec la masse totale du quartz), C est une constante dépendant

de la coupe du quartz et de son mode d'excitation. F

de 100kHz environ. Notons à titre informatif qu'une couche mince de 1

nm d'or produit une variation de fréquence de 108 Hz. Il est relativement

aisé de mesurer une fréquence au Hz près, ce qui signifie

que l'on atteint pour l'or une résolution de 0.01nm sur la mesure de

l'épaisseur instantanée au cours du dépôt, ce qui

physiquement n'a d'ailleurs pas de sens. En pratique la précision sera

plus réduite car la fréquence d'un quartz dérive avec sa

température, et celle-ci est évidemment susceptible de croître

lors du dépôt en raison, d'une part, de l'énergie apportée

par les atomes se condensant sur le quartz, et d'autre part, du rayonnement

de la source d'évaporant qui peut être portée à plus

de 1000°C.

F

de 100kHz environ. Notons à titre informatif qu'une couche mince de 1

nm d'or produit une variation de fréquence de 108 Hz. Il est relativement

aisé de mesurer une fréquence au Hz près, ce qui signifie

que l'on atteint pour l'or une résolution de 0.01nm sur la mesure de

l'épaisseur instantanée au cours du dépôt, ce qui

physiquement n'a d'ailleurs pas de sens. En pratique la précision sera

plus réduite car la fréquence d'un quartz dérive avec sa

température, et celle-ci est évidemment susceptible de croître

lors du dépôt en raison, d'une part, de l'énergie apportée

par les atomes se condensant sur le quartz, et d'autre part, du rayonnement

de la source d'évaporant qui peut être portée à plus

de 1000°C.

....

.... F = variation de la

fréquence de vibration du quartz

F = variation de la

fréquence de vibration du quartz

|

|