problème de la colle

Dans un capteur de pression

classique, les jauges de contrainte sont collées sur une membrane

déformable qui leur transmet les déformations qu'elle subit du fait

de la pression appliquée et par suite, ainsi qu'on l'a vu ci-avant, leurs

résistances varient donnant lieu à un signal électrique exploitable

pour la mesure.

La

principale difficulté de cette exploitation provient de l'incertitude

concernant la transmission exacte des déformations. En effet,

pour des raisons évidentes, entre la membrane et l'élément

sensible métallique il y a le support polyimide de jauge et la couche

de colle qui assure la fixation ET la transmission des déformations.

Malheureusement,

nonobstant les progrès de la chimie des polymères, les colles

présentent des limites d'emploi en température au delà

desquelles elles sont responsables de fluage et d'hystérésis

importants et elles vieillissent mal. De plus eu égard au processus manuel

de collage, il est difficile d'obtenir une couche uniforme de colle totalement

exempte de microbulles d'air ce qui crée

des perturbations de transmission de contrainte.

Afin

de résoudre ces difficultés, divers laboratoires de recherche

ont imaginé de remplacer la colle par un interposant céramique

en couche plus ou moins mince sur lequel

seraient déposées, selon la même technologie couche mince,

l'élément de jauge. Ainsi l'uniformité de l'intermédiaire

serait assurée, sa tenue en température étendue et l'ensemble

du composant ayant une épaisseur sensiblement réduite permettrait

une réponse améliorée en sensibilité et temps de

réponse.

C'est

une telle procédure que nous allons décrire maintenant en en montrant

les avantages mais aussi les difficultés de réalisation, en prenant

pour exemple les travaux menés en fin des années 70 au LCIA de

l'INSCI de Rouen (devenu depuis INSA), mais aussi chez divers constructeurs

français ou américains.

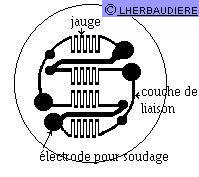

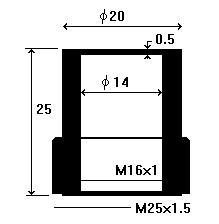

disposition des jauges

Pour

transmettre la pression on utilise divers types de membrane plane ou ondulée,

parfois les jauges ne sont pas disposées sur la membrane, mais celle-ci

est en liaison mécanique avec une poutre encastrée sur laquelle

sont fixées les jauges.

Nous

prendrons comme exemple le cas d'une membrane circulaire plane sur laquelle

le pont de jauges sera déposé. Afin d'obtenir la sensibilité

maximale il importe de disposer les jauges judicieusement, ce qui implique la

connaissance au préalable de la réponse

de la membrane.

Celle-ci

peut être obtenue théoriquement par le calcul, mais certaines approximations

concernant l'encastrement réel de la membrane induisent une incertitude

non négligeable, aussi préfère-t-on généralement

réaliser une analyse expérimentale en collant sur le diamètre

d'une membrane d'essai un réseau linéaire de jauges et en relevant

leur réponse en fonction de la pression en régime statique à

température constante. On peut ainsi obtenir la répartition longitudinale

des contraintes tant tangentielles que radiales et préciser la plage

de linéarité de la réponse du matériau. Il est ensuite

possible d'imaginer la géométrie du pont spécifique à

réaliser pour avoir la plus grande sensibilité, c'est à

dire le meilleur compromis possible sachant qu'il faut éviter les brins

de liaison dans des zones où ils diminueront la réponse et placer

les points de connexion dans des zones de préférence neutres.

La

figure donne la réponse mesurée expérimentalement de la

membrane choisie. On notera que la contrainte radiale passe par un maximum au

centre de la membrane, s'annule à environ 2/3 du rayon, est fortement

négative au voisinage de l'encastrement, puis diminue pour s'annuler

à la périphérie, tandis que la contrainte tangentielle

( t) reste toujours positive en décroissant régulièrement

du centre vers la périphérie.

t) reste toujours positive en décroissant régulièrement

du centre vers la périphérie.

Conséquences:

Conséquences:

Il

en résulte que les jauges à déformation positive

devront être placées le plus près possible du centre de

la membrane et que leur géométrie n'est pas trop critique puisque

les contraintes radiale et tangentielle y sont d'amplitudes comparables. Par

contre en ce qui concerne les jauges périphériques à déformation

négative, il est évident que les contraintes radiale et tangentielle

étant de signe opposé il sera impossible d'obtenir la même

sensibilité à géométrie identique. Enfin on notera

la difficulté représentée par les brins d’interconnexion

entre jauges centrales et périphériques qui nécessairement

seront soumis à des contraintes variant fortement en amplitude d'une

extrémité à l'autre. On imagine aisément qu'eu égard

aux contraintes technologiques de réalisation et au savoir faire des

constructeurs les géométries retenues pourront varier sensiblement

d'une réalisation à une autre. La figure suivante (voir paragraphe

1.3.4) donne le principe de la géométrie retenue à Rouen.

dépôt de diélectrique

Le

choix de l'interposant diélectrique résulte d'un compromis

entre la résistance d'isolement et la qualité d'adhérence

du dépôt sur le substrat. En effet la jauge sera constituée

d'une couche mince de 250nm d'épaisseur, il importe donc que l'état

de surface du substrat ne fasse pas apparaître d'irrégularités

d'amplitude supérieure à 25nm. Cela impose un polissage très

soigné (miroir) de la surface du capteur. Ce polissage signifiant absence

d'irrégularités en surface favorisant l'accrochage du diélectrique

on en déduit aisément que l'adhérence de celui-ci posera

problème. En outre les matériaux isolants électriquement

sont généralement des matériaux à faible

coefficient de dilatation (environ 20 fois moindre que celui des métaux)

il en résulte une difficulté supplémentaire pour maintenir

l'adhérence lorsque la température varie.

Compromis

retenu:

Pour

assurer l'adhérence on pourrait imaginer d'exploiter une technique

de dépôt assurant l'interpénétration superficielle

entre le matériau constituant la membrane et celui constituant le diélectrique

ce qui impliquerait un procédé de dépôt énergétiquement

agressif du type pulvérisation atomique, un autre choix pourrait être

de favoriser l'oxydation superficielle de la membrane afin de permettre une

liaison via des atomes d'oxygène entre la membrane et la couche d'isolant.

La solution retenue s'inspire de cette idée mais exploite une réalisation

différente.

Nous

avons, après divers essais, opté pour une solution très

élaborée de diélectrique composite

assurant le passage graduel de l'acier (métal) de la membrane

à la silice (substrat idéal pour un dépôt ultérieur

d'alliage).

L'empilement

comporte en effet une couche d'adhérence de quelques dizaines de nanomètres

obtenue par évaporation au canon à électron d'alumine Al2O3

en vide poussé. Du fait du bombardement l'alumine est décomposée

en oxygène natif qui est, soit partiellement pompé (et évacué

à l'extérieur), soit qui va partiellement se fixer sur l'acier

du substrat, et en sous oxydes d'aluminium AlOx (0<x<1) qui sont proches

du métal du point de vue dilatation et vont donc se fixer très

correctement sur l'acier (notons que l'oxygène possède une double

liaison possible ce qui favorise le pontage entre l'acier et l'aluminium).

Dans une seconde phase d'évaporation, de l'oxygène, préchauffé

afin d'accroître sa réactivité, est introduit dans la chambre

à vide, afin de compenser celui perdu du fait du pompage et de réoxyder

au mieux l'aluminium. On dépose ainsi environ 1.5µm d'alumine de

bonne qualité. Malheureusement, du fait de cet excès obligatoire

d'oxygène natif, l'alumine présente environ 1% de trous en volume

incompatibles avec un isolement parfait, aussi vient-on combler ces trous en

déposant, conjointement ensuite, un mélange d'alumine et de monoxyde

de silicium SiO (dont la proportion initialement de 0% augmente graduellement

au cours du dépôt jusqu'à 100%) sur une épaisseur

d'environ 0.4µm. Puis une couche de silice SiO2 de 0.1µm vient assurer

un état de surface optimal. On obtient par le biais de cet empilement

composite de 2µm d'épaisseur une résistance d'isolement

supérieure à 104M à

l'ambiante sous 10 V.

à

l'ambiante sous 10 V.

Notons cependant que si lors de l'évaporation une poussière métallique

de l'ordre de 1µm de diamètre (ou plus) vient malencontreusement

rencontrer le substrat cet isolement est évidemment compromis. Il importe

donc de travailler dans un environnement extrêmement

dépoussiéré si l'on veut une probabilité

raisonnable de réussite. Rappelons pour mémoire que dans une salle

blanche en classe 100 (ce qui se fait de mieux) il y a encore 4000 particules

par m3 d'une taille supérieure à 0.5µm et qu'en

vide de 10-6Torr (soit de l'ordre de 3.1016 molécules/m3)

un substrat de 1 cm2 est percuté par environ 51014 particules

par secondes. Un calcul statistique élémentaire montre qu'une

enceinte de 50 litres comporte donc avant mise sous vide 200 particules gênantes

si l'on travaille en classe 100, mais 20000 si l'on est en classe 10000 (cas

actuel du laboratoire) et plus de 5 millions si l'on est en environnement normal.

Notons cependant que si lors de l'évaporation une poussière métallique

de l'ordre de 1µm de diamètre (ou plus) vient malencontreusement

rencontrer le substrat cet isolement est évidemment compromis. Il importe

donc de travailler dans un environnement extrêmement

dépoussiéré si l'on veut une probabilité

raisonnable de réussite. Rappelons pour mémoire que dans une salle

blanche en classe 100 (ce qui se fait de mieux) il y a encore 4000 particules

par m3 d'une taille supérieure à 0.5µm et qu'en

vide de 10-6Torr (soit de l'ordre de 3.1016 molécules/m3)

un substrat de 1 cm2 est percuté par environ 51014 particules

par secondes. Un calcul statistique élémentaire montre qu'une

enceinte de 50 litres comporte donc avant mise sous vide 200 particules gênantes

si l'on travaille en classe 100, mais 20000 si l'on est en classe 10000 (cas

actuel du laboratoire) et plus de 5 millions si l'on est en environnement normal.

Dans

ce dernier cas il est fort probable qu'il reste, après vidage, au moins

une particule de grande dimension et, qu'au cours du dépôt de diélectrique

qui s'effectue en trois heures, il y ait toutes les malchances pour que cette

particule vienne se déposer sur le substrat.

dépôt de l'alliage

Les

matériaux acceptables pour constituer des jauges de contrainte sont en

nombre limité. Il s'agit d'alliages possédant un coefficient

de température très faible. En pratique en raison des difficultés

pour les obtenir à l'état de couche mince seuls quelques uns sont

retenus: alliages Ni/Cr (société SEDEME), Cr/Si (STATHAM), Ni/Cu

(LCIA Rouen).

Le

Ni/Cr est retenu en raison des caractéristiques métallurgiques

proches de ses 2 constituants, ce qui permet l'emploi de la pulvérisation

cathodique d'une cible de Ni/Cr.

Le

Cr/Si présente l'intérêt de simplifier la procédure

de dépôt en permettant l'emploi du même système de

codéposition par 2 canons à électrons pour l'ensemble du

dépôt diélectrique et alliage (en effet, la Compagnie Statham

utilise le Cr comme couche d'accrochage, puis SiO2 obtenu par évaporation

de Si en milieu d'oxygène comme diélectrique et enfin Cr2Si obtenu

par coévaporation comme élément de jauge).

Le

Cu/Ni (de type constantan) a été retenu à la suite d'une

étude systématique des alliages concentrés Cu/Ni en couche

mince qui a démontré les principaux résultats suivants:

- il existe une solution

solide parfaite entre Cu et Ni pour toute composition.

- l'alliage possède des caractéristiques structurales de type

massif dès 20nm d'épaisseur pour toutes les compositions

examinées.

- dans tous les cas la

résistivité varie peu avec l'épaisseur, tandis que le

CTR décroît quand l'épaisseur augmente et varie peu avec

la température.

- pour certaines compositions

il est ainsi possible de déterminer une épaisseur

idéale pour laquelle le CTR est quasiment nul entre -100

et +300°C.

principe

du dépôt

La procédure

retenue est celle de coévaporation

asservie. Le cuivre est obtenu par dépôt thermique à

partir d'un creuset chauffé par effet joule à puissance constante,

et le flux de nickel, obtenu par le biais d'un bombardement électronique,

lui est asservi.

La

procédure d'asservissement à PID numérique

permet de garantir une reproductibilité de composition de 0.1% en masse

et une excellente homogénéité dans l'épaisseur (meilleure

que 1%, c'est à dire meilleure que ce que l'on rencontre dans

les alliages de constantan massif)

géométrie

des jauges

Pour

définir le dessin des jauges deux procédés sont envisageables:

- soit le dépôt

est effectué à travers un masque perforé représentant

le motif à déposer et placé en contact étroit

avec le substrat

- soit l'alliage est déposé

sur tout le substrat et le motif est obtenu ultérieurement par photolithogravure.

Le

premier procédé présente un inconvénient majeur

dès lors que le motif à déposer est de petite taille (20µm

de large) c'est la présence d'effets de bord dus

au fait que les deux évaporateurs ne sont évidemment pas confondus

et que le masque possède une épaisseur non nulle et du même

ordre de grandeur que le motif à déposer. Les couches d'alliage

risquent donc dans la direction perpendiculaire à l'axe des évaporateurs

d'être encadrées de fines couches de métaux purs aux propriétés

résistives sensiblement moins intéressantes (CTR de 10-3/°C

et résistivité 20 fois plus faible).

Aussi

dans une réalisation industrielle préfère-t-on toujours

employer les techniques de gravure. Cependant alors qu'il est aisé de

réaliser un circuit imprimé et que les procédures de photolithogravure

sont fondées sur le même principe de base, en pratique il y a un

certain nombre de difficultés.

Bien

évidemment eu égard à la finesse des motifs il faut travailler

impérativement en environnement dépoussiéré de classe

100. Par ailleurs il s'agit de graver un alliage

(c'est à dire deux constituants chimiques différents) sans évidemment

graver le diélectrique ni le perturber. Ainsi il est aisé de graver

le Cu et le Ni par une solution d'iode dans l'iodure de potassium, mais l'iode

diffuse dans le diélectrique et modifie ses qualités isolantes.

Aussi

la gravure à l'acide nitrique est elle seule possible et un travail important

a été nécessaire pour déterminer la température

et la concentration optimales permettant de contrôler au mieux le processus

de gravure.

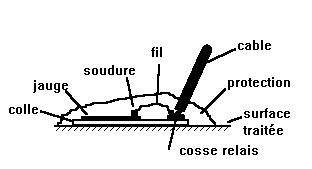

connexions

Il

convient ensuite de relier le pont de jauges au monde extérieur tout

en le protégeant des agressions de celui-ci. En effet une couche mince

est fragile et tout particulièrement s'il s'agit d'un constituant à

base de cuivre, matériau oxydable.

En

raison des dimensions les connexions par soudure à l'étain, au

fer à souder, sont exclues. On dispose alors de deux techniques adaptées

à la microélectronique:

-soudure

par ultrasons

-thermocompression

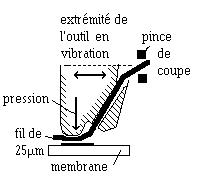

La

technique par ultrasons consiste à "fritter" un fil d'or ou

d'aluminium, de 20µm de diamètre, mis en contact avec le film mince

par le biais d'un outil en forme d'aiguille lequel est excité par un

générateur ultrasonore à 60-80kHz (voir fig. ci-dessous)

Trois paramètres

sont ajustables et permettent d'optimiser la qualité de la liaison :

la pression verticale exercée par l'outil, la fréquence de vibration

et la durée de celle-ci (quelques secondes en général).

La thermocompression (ball-bonding) consiste

à chauffer au microchalumeau un fil d'or de 25µm de diamètre

afin d'obtenir une boule en fusion à son extrémité que

l'on va mettre en contact par pression contrôlée avec la couche

mince. La liaison obtenue est évidemment beaucoup plus proche d'une soudure

que dans le cas précédent.

Les deux techniques

sont cependant sensiblement équivalentes et donnent des résultats

semblables. Notons qu'elles ont été élaborées pour

effectuer des connexions sur du silicium et que les machines ne sont pas adaptées

au cas des couches sur substrat métallique (capteur trop épais

ou membranes qui peuvent entrer en résonance avec la mise en oeuvre des

ultrasons).

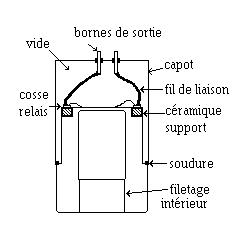

Après

cette connexion on procède à une encapsulation

sous vide de la partie fragile ce qui n'est pas non plus aisé

à réaliser. La figure donne un aperçu du montage réalisé.

On notera qu'un anneau de céramique est fixé sur la partie supérieure

du capteur de telle sorte qu'elle affleure au niveau de la membrane. Cette céramique

sert de support à une cosse relais massive déposée chimiquement

qui permettra le passage du fil de 25µm venant de la couche mince à

une connexion souple mais de section 0.2 mm soudable à l'étain

ou brasable sur la borne isolée du connecteur. Ce n'est qu'une fois montés

ces fils de liaison que l'on pourra fermer le capot sous vide par bombardement

électronique.

On

conçoit aisément les difficultés pratiques de cette réalisation

et l'irréversibilité de la fixation du capot.

Résultats

Nous

donnons ci-après une fiche caractérisant les résultats

obtenus en laboratoire au LCIA-Rouen en les comparant à ceux de quelques

dispositifs commercialisés:

| |

Philips KP101 |

Sedeme CMC |

Sedeme MD |

LCIA Rouen |

| capteur |

silicium |

inox |

inox |

inox |

| type jauges |

diffusées |

couches minces |

trame collée |

couches minces |

| nature jauges |

Si(N) |

Ni/Cr |

Ni/Cu |

Ni/Cu |

| valeur R (W) |

|

490 + 25 |

350 + 1 |

309 + 15 |

| équilibre zéro |

5% |

5% |

0.2% |

mieux que 3% |

| diélectrique |

Si(P) |

SiO2 |

polymère |

Al2O3/SiO2 |

| plage T (°C) |

- 40 + 125 |

- 30 + 130 |

0 + 60 ou -30 + 100 |

-50 + 400 |

| CTR /°C |

10-3 |

2.10-4 |

2.10-4 |

< 3.10-5 |

| stabilité |

bonne |

|

0.1% / an |

0.01% |

| plage P (Bars) |

0-2 |

0-20 à 0-1000 |

idem |

idem |

| K |

50 |

2.2 |

2.2 |

2.2 |

| signal e.m.(mV/V) |

12 |

3 |

2 |

2.2 |

| nb de cycles |

? |

? |

< 106 |

>106 |

On notera sur ce tableau les performances différentes en température

(plage de fonctionnement et dérive thermique), la similitude des signaux

obtenus pour les jauges constantan ou Nichrome, le signal plus avantageux des

jauges silicium mais leur limitation en pression (2 bars maxi alors que les

membranes d'acier n'ont en pratique quasiment pas de limitation supérieure

puisqu'il n'existe pas de limitation technologique à l'épaisseur

de la membrane d'acier à l'inverse du cas du silicium).

t) reste toujours positive en décroissant régulièrement

du centre vers la périphérie.

t) reste toujours positive en décroissant régulièrement

du centre vers la périphérie. à

l'ambiante sous 10 V.

à

l'ambiante sous 10 V.