Copyright

© 2000-2015

LHERBAUDIERE

5 pages à l'impression

18 mars 2013

|

Copyright |

5 pages à l'impression |

|

version initiale 2002 | |

| dernière

mise à jour 18 mars 2013 |

| composition | méthodes d'analyse de surface | |||

| spectrométrie Auger | un mécanisme sophistiqué | |||

| spectrométrie de photoélectrons X | combiné au précédent | |||

| sonde de Castaing | l'analyse globale en volume | |||

| méthode SIMS | hypersensible | |||

| backscattering de Rutherford | la plus chère> | |||

| une collection d'icônes pour visiter tout le site | ||||

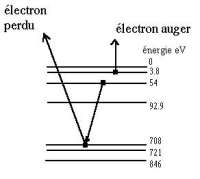

L'identification des énergies des électrons Auger permetta donc d'identifier à quels atomes ils appartenaient tandis que la quantification du nombre d'électrons (amplitude du pic Auger) permettra l'analyse quantitative.

- EB -

- EB -  f

, où EB représente l'énergie de liaison caractéristique

du matériau et

f

, où EB représente l'énergie de liaison caractéristique

du matériau et  f

la fonction de travail spécifique du spectromètre (constante liée

à sa technologie et sa géométrie)

f

la fonction de travail spécifique du spectromètre (constante liée

à sa technologie et sa géométrie)

l'angle de scattering on a la relation

l'angle de scattering on a la relation

Ec/Eo = {(m22 - m12 sin2Le tableau suivant permet de comparer les performances de ces cinq procédés d'analyse de surface.)1/2 + m1cos

}2/(m1+ m2)2

| méthode | résolution spatiale | en profondeur | limite de détection |

limite Z | précision |

| AES XPS EPM SIMS RBS |

0.1µm 1000 0.5-1 0.5 10-1000 |

< 0.005µm < 0.005 0.5-2 < 0.005 0.01-0.03 |

1000ppm 1000 50-1000 0.000001 30 |

>3 >3 >4 >1 >3 |

10-20% 10-20 1-5 10-15 < 5 |

|