Copyright

© 2000-2015

LHERBAUDIERE

6 pages à l'impression

version

initiale 2002

dernière

mise à jour

22 mars 2013

22 mars 2013

|

Copyright |

6 pages à l'impression |

version

initiale 2002 |

||

| dernière

mise à jour 22 mars 2013 |

LES TENDANCES TECHNOLOGIQUES

huitième partie (8/8): mems et microactionneurs

| le

facteur du développement |

||||

| historique |

||||

deux

procédés |

||||

| le

nanomonde |

||||

| une collection d'icônes pour visiter tout le site | ||||

PréambuleIl peut sembler aberrant dans un cours consacré aux capteurs de parler des actionneurs, mais comme on l'a vu le développement technologique conduit naturellement à ce qu'on appelle des MEMS (mechanical and electronical microsystems) et sous ce vocable on rencontre à la fois des microcapteurs et des microactionneurs parfois d'ailleurs associés dans le même bloc de silicium. Le développement de tels dispositifs est d'ailleurs l'une des tendances lourdes du développement de la microélectronique vers ce qu'on appelle les nanotechnologies et qui regroupe microélectronique et micromécanique (ou mécatronique) sous le sigle anglo-saxon MEMS.

mems et domaines d'applicationAu risque de sembler nous répéter, ici encore nous ne serons exhaustif. En effet il ne s'écoule pas une semaine sans qu'une nouvelle application des technologies mems ne soit dévoilée et une fois encore ce chapitre sera obsolète avant même d'être publié. Les dispositifs micro-opto-électromécaniques concernent tous les domaines où les dimensions, les mouvements à contrôler sont à l'échelle du micron, c'est à dire en pratique inférieurs au millimètre avec donc une résolution qui peut être inférieure au micron et, comme on va le voir dans la suite ça concerne à peu près tous les domaines. Citons, dans le désordre:

micromoteursHistoriquement le micromoteur a été le premier microsystème avec une pièce en mouvement à susciter l'intérêt des chercheurs. De très nombreuses applications de ces micromachines font aujourd'hui appel à des micromoteurs, c'est à dire des moteurs de très faible dimension susceptibles d'entrainer des dispositifs eux-mêmes de très faible puissance, on parle alors en milliwatts.

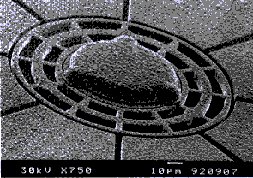

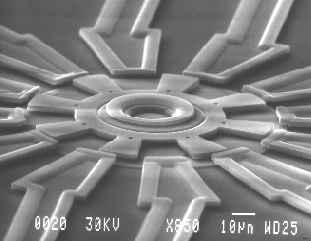

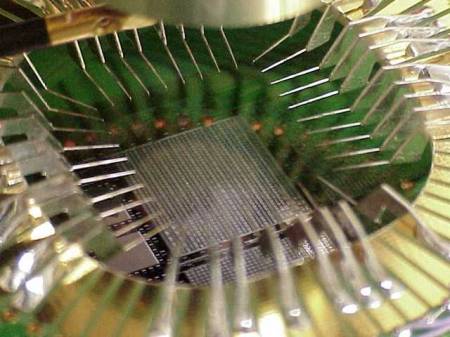

La technologie mise en oeuvre pour la gravure 3D du silicium, présentée au chap51, peut effectivement être employée à la réalisation de bien d'autres dispositifs micro-actionneurs, tels le micromoteur figuré ci-dessous dont le rotor a un diamètre de 120µm et une épaisseur de 7µm pour une vitesse de rotation pouvant atteindre 10000 tr/mn.moteurs annulaires

|

|

| autre vue d'une partie d'un micromoteur développé aux USA | micromoteur développé au LMA de l'université de Besançon |

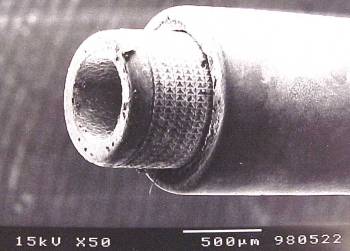

Le moteur plan ci-dessus est limité en raison justement de sa structure plane de très faible épaisseur. Mais récemment cette limitation a été transformée en avantage dans la réalisation d'un moteur tubulaire à l'échelle millimétrique. L'idée, exploitée à Besançon, est de réaliser les dispositifs électrostatiques responsables de la rotation du rotor sous forme de dépôt flexible de silicium sur le stator en exploitant l'espace libre qui est traditionnellement présent entre un rotor et un stator en raison des tolérances d'usinage. Il est ainsi possible de caser dans cet espace des milliers de microactionneurs électrostatiques.moteurs tubulaires

Comment réalise-t-on un tel dispositif?

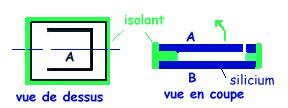

En première approximation on peut dire que l'on utilise les procédés développés pour la fabrication des composants électronique (cf chap ad hoc), mais en pratique plusieurs procédés de fabrication vont être exploités concurremment. En effet, l'une des différences essentielles entre les MEMS et les composants électroniques tient au fait que les premiers doivent posséder des propriétés mécaniques contrôlées. Ce qui revient à dire qu'il va être indispensable dans les MEMS d'éliminer les contraintes et tensions résiduelles dans les films de polysilicium qui constituent le plus souvent l'élément sensible dont le microdéplacement sera contrôlé ou significatif (selon qu'il s'agit d'un actionneur ou d'un microcapteur tel un accéléromètre ou un capteur de pression/force).procédé classique

Le second procédé de fabrication, développé à Karlsruhe (Allemagne) sous le nom de LIGA (LIthographie, Galvanoformung und Abformung), est donc basé sur l'électrodéposition et le moulage. Ce procédé adopté, maintenant, par la majorité des équipes européennes, présente un énorme avantage car il peut être exploité non seulement avec le silicium mais aussi et surtout avec nombre de matériaux pour réaliser des microstructures 3D tels des métaux, des céramiques, mais aussi des verres et des polymères ce qui élargit considérablement le champ d'application des MEMS. Dans ce procédé le matériau constitutif de la microstructure va être déposé uniquement sur les zones où elle sera bâtie. Ensuite le moule est dissous chimiquement. Des polyimides photosensibles sont utilisés pour la réalisation des moules selon un procédé photolithographique classique (mais inversé puisque le polyimide joue le rôle d'un photoresist négatif).le procédé LIGA

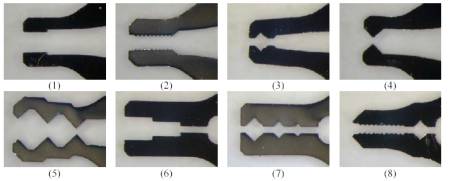

micro manipulateursEn microrobotique, en particulier pour les applications médicales, on a besoin de micro-manipulateurs. La figure ci-dessous donne un exemple d'un tel dispositif. Ce composant de préhension permet la manipulation, c'est-à-dire la saisie, le maintien, le positionnement, l’orientation et le lâcher, d'objets 3D de dimensions micrométriques, de quelques microns à plusieurs centaines de microns. Ce micropréhenseur est développé dans l’optique «Microrobot On chip», permettant son utilisation aisée dans une cellule microrobotique.micropréhenseur

|

|

| micropince (photo LAB Besançon) | diverses formes de pinces |

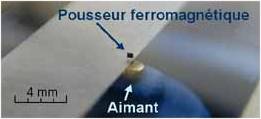

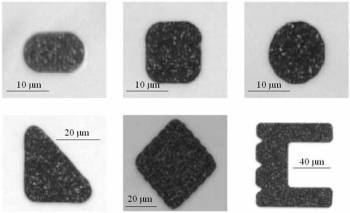

Mais d'autres pistes sont exploitées, en particulier pour des analyses cellulaires en milieu liquide il est intéressant de pouvoir déplacer une cellule pour l'amener en position centrale sous l'objectif du microscope. Il s'agit d'un déplacement micronique. Comment procéder? L'idée a été de développer des micro-actionneurs, on parle de micro-pousseurs en matériau magnétique qui pourront aisément être déplacés via un champ magnétique et "pousser" la cellule. La photo montre le principe d'action et quelques formes de micro-actionneur ferromagnétique.pousseur

doc LAB Besançon |

|

. La miniaturisation toujours plus grande des composants électronique va obligatoirement aboutir à des objets trop petits pour pouvoir être manipulés manuellement par un humain. Il est donc indispensable de développer des outils permettant cette manipulation. Un autre procédé pour réaliser des microdéplacements consiste à utiliser une surface déformable constituée de milliers de surfaces élémentaires dont on peut assurer séparément la déformation. Il est ainsi possible d'obtenir un microdéplacement d'un micro-objet. Actuellement on sait réaliser des surfaces tactiles disposant de plus de 1000 micro-actionneurs électrostatiques au mm2 et susceptibles de convoyer intelligemment une pièce de surface micrométrique.smart surface

|