Copyright

© 2000-2015

LHERBAUDIERE

6 pages à l'impression

version

initiale 2002

dernière

mise à jour

22 mars 2013

22 mars 2013

|

Copyright |

6 pages à l'impression |

version

initiale 2002 |

||

| dernière

mise à jour 22 mars 2013 |

septième partie (7/7) : température de surface (suite)

| juste

pour valider l'idée |

||||

| une

procédure élaborée |

||||

| les

résultats encourageants |

||||

| une collection d'icônes pour visiter tout le site | ||||

Ti1-Ts = K (Ti1-Tp1)Deux procédures sont envisageables:

Ti2-Ts = K (Ti2-Tp2)

- soit on effectue, avec la même sonde, deux mesures successives très exactement au même endroit ce qui expérimentalement n'est pas nécessairement évident.

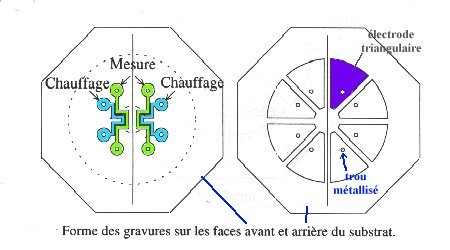

- soit on dispose d'une sonde double dont l'extrémité comporte deux éléments sensibles suffisamment proches mais régulés séparément à des températures initiales différentes.

Le dispositif une fois monté ressemble à un stylo. Une technique astucieuse a été exploitée pour la connectique exploitant un circuit imprimé double face monté perpendiculairement au plan du microcapteur et mis en place à l'intérieur d'un bloc d'altuglas convenablement usiné et assurant simultanément la prise en main du transducteur et la protection des divers éléments du montage.

| matériau | température régulée Tr1 | température régulée Tr2 | température standard (0.05°C) | température de surface mesurée | intervalle de confiance(95%) |

| indubiose gel | 40°C 45 50 |

45°C 55 55 |

35.5 36.0 44.2 |

35.89 35.64 44.13 |

0.74 0.94 0.94 |

| pyrex | 35 45 50 |

40 50 55 |

26.2 40.3 43.8 |

25.93 40.67 44.09 |

0.91 0.92 0.96 |

| acier | 35 45 50 |

40 50 55 |

31.9 36.7 44.8 |

31.67 36.76 44.56 |

1.23 0.49 0.98 |

| aluminium | 35 45 50 |

40 50 55 |

30.3 37.0 43.7 |

30.27 36.92 43.97 |

0.84 0.45 0.82 |

Gouault J. & al., méthode simple de mesure de température cutanée. Application aux thromboses de la carotide, Revue Neurologique, Paris, 1968, Vol 119 (6) pp 485-494complémentaire