Copyright

© 2000-2015

LHERBAUDIERE

4 pages à l'impression

version

initiale 2002

dernière

mise à jour

22 mars 2013

22 mars 2013

|

Copyright |

4 pages à l'impression |

version

initiale 2002 |

||

| dernière

mise à jour 22 mars 2013 |

Accéléromètres

sixième partie (6/6)

| pour

déclencher un airbag |

||||

| la

solution chère |

||||

| moins

chère |

||||

| encore

moins chère |

||||

| de

plus en plus simple |

||||

| une collection d'icônes pour visiter tout le site | ||||

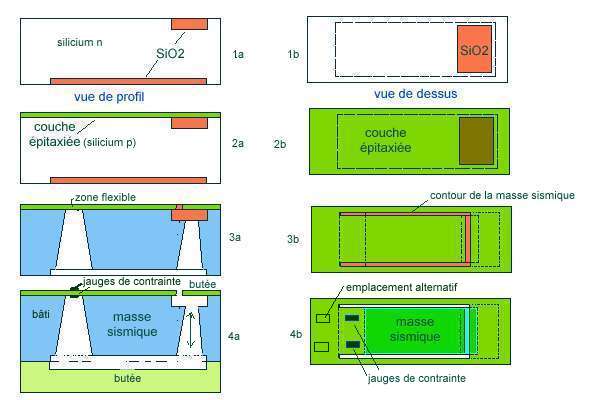

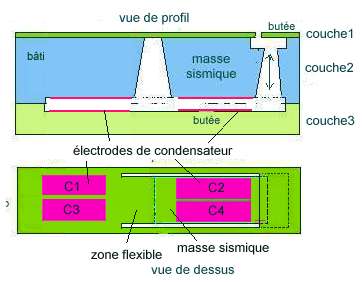

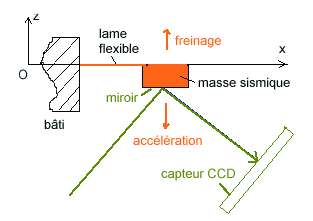

Plusieurs procédés vont être exploités :En outre afin d'éviter une déformation irréversible de la lame flexible on disposera de part et d'autre de la masse sismique des butées pour limiter son débatement.

soit on place des jauges de contrainte sur la lame flexible et on mesure la déformation,

soit on place une pièce fixe solidaire du bâti parallèlement au plan xOy et l'on constitue avec la surface de la masse sismique un condensateur plan dont on mesure la capacité

soit on intègre un miroir sur la surface de la masse sismique et l'on procède à une mesure optique.

|